Działy konstrukcyjny i technologiczny wyposażone są w oprogramowanie umożliwiające szybkie przygotowanie dokumentacji niezbędnej do rozpoczęcia i prowadzenia procesu produkcyjnego (obliczenia wytrzymałościowe, obliczenia metodą elementów skończonych, modelowanie 3D).

Fabryka wentylatorów posiada bogaty park maszynowy umożliwiający wykonywanie w dużym zakresie detali do produkcji własnej jak i świadczenie usług dla klientów zewnętrznych.

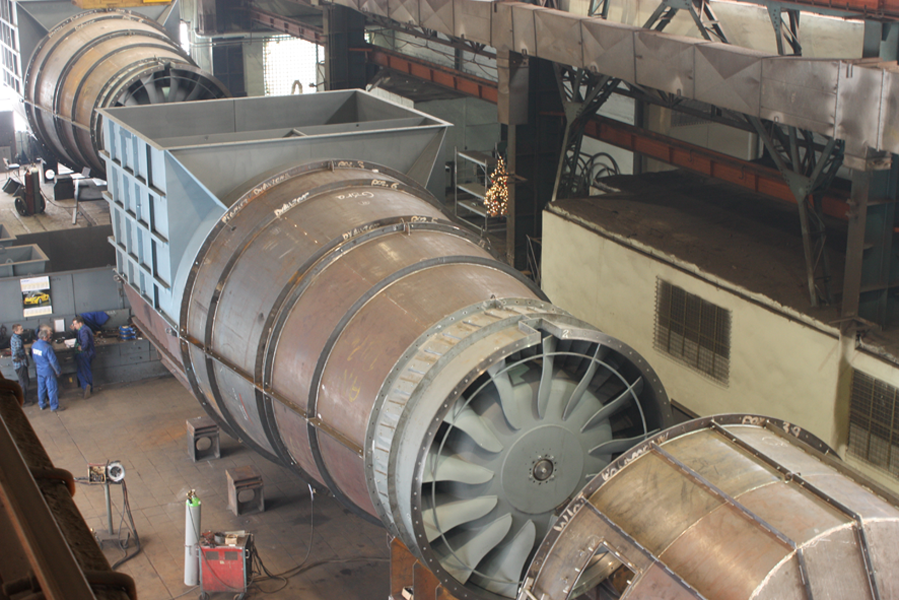

Infrastruktura w postaci połączonych hal produkcyjnych zawierających wydziały obróbki mechanicznej i konstrukcyjno montażowy zapewnia wygodny transport elementów, jak i gotowych detali pomiędzy poszczególnymi brygadami. Stanowiska montażowe wyposażone są w udźwigowienie w postaci suwnic o udźwigu 10T, za wyjątkiem najwyższej hali montażowej, gdzie dostępne są suwnice o udźwigu 20T.

Kryta powierzchnia hal produkcyjnych wynosi ok. 10.000m2

Należy również wspomnieć o warsztacie narzędziowym, dzięki któremu wiele nietypowych narzędzi, pomocy i przyrządów jesteśmy w stanie wykonać sami, a co za tym idzie znacznie przyśpieszyć produkcję. Ciągłe dążenie do poprawy jakości oferowanych produktów, rosnące wymagania rynku oraz udoskonalanie procesów technologicznych owocują zakupami nowych maszyn oraz modernizacją posiadanego parku. Związane z tym jest również rozwijanie współpracy z instytucjami naukowymi (Politechnika Śląska, Instytut Odlewnictwa, Instytut Spawalnictwa) oraz czołowymi światowymi producentami materiałów i technologii wydłużających żywotność i bezawaryjną pracę naszych wyrobów.

Należy również wspomnieć o warsztacie narzędziowym, dzięki któremu wiele nietypowych narzędzi, pomocy i przyrządów jesteśmy w stanie wykonać sami, a co za tym idzie znacznie przyśpieszyć produkcję. Ciągłe dążenie do poprawy jakości oferowanych produktów, rosnące wymagania rynku oraz udoskonalanie procesów technologicznych owocują zakupami nowych maszyn oraz modernizacją posiadanego parku. Związane z tym jest również rozwijanie współpracy z instytucjami naukowymi (Politechnika Śląska, Instytut Odlewnictwa, Instytut Spawalnictwa) oraz czołowymi światowymi producentami materiałów i technologii wydłużających żywotność i bezawaryjną pracę naszych wyrobów.

Do najważniejszych z nich zaliczyć należy FAG, SKF, Hempel, Weldin Alloys, Delma-Bazalt, Castolin Eutectic, Plasma System.

Poza sztandarowymi wyrobami naszej marki oferujemy wykonawstwo konstrukcji stalowych, oraz usługi w zakresie obróbki mechanicznej i plastycznej stali w niżej pokazanym zakresie.

|  | Spawanie stali węglowych, nisko i wysokostopowych oraz aluminium za pomocą nowoczesnych urządzeń typu MIG/MAG wyposażonych w funkcje spawania impulsowego. Posiadamy uznanie technologii spawania potwierdzone przez Instytut Spawalnictwa Gliwice oraz SLV. |

|  | Wycinanie elementów z blach na przecinarce termicznej o wymiarach stołu 4.000 x 12.000mm. Przy użyciu palnika acetylenowego maksymalna grubość ciętej blachy wynosi 100mm, a przy użyciu palnika plazmowego 50mm (rozdzielcze) oraz 30mm (jakościowe) |

|  | Wycinanie elementów z blach na przecinarce plazmowej o wymiarach stołu 2.000x4.000mm. Przy użyciu palnika plazmowego w technologii HyDefinition firmy HYPERTHERM możliwe jest jakościowe cięcie metali w zakresie grubości 2—12 mm oraz rozdzielcze do grubości max. 16mm. |

|  | Rozcinanie arkuszy na nożycach gilotynowych. Max szerokość 3.000mm i grubość 20mm dla stali o Rm max 300 MPa. |

|  | Prostowanie blach na prostowinicach o max szerokości 2.500 i grubości 16mm. |

|  | Zwijanie kołnierzy na zwijarce poziomej.

|

|  | Zwijanie blach na walcarkach trójwalcowych max szerokość zwijanych blach 3.500mm przy grubości nie przekraczającej 16 mm dla stali o Rm max 300 MPa.

|

|  | Wiercenie elementów na wiertarkach kadłubowych i promieniowych otworów o max średnicy 55mm dla stali i 70mm dla żeliwa.

|

|  | Toczenie detali na tokarkach uniwersalnych o max rozstawie kłów 4.000 mm Max średnica toczenia nad łożem 900 oraz 570 nad suportem.

|

|  | Toczenie detali na tokarce CNC o max rozstawie kłów 1.500mm Max średnica toczenia nad łożem 450 oraz 300 nad suportem.

|

|  | Toczenie wałów na tokarkach uniwersalnych ciężkich o max rozstawie kłów 9000mm Max średnica toczenia nad łożem 1.600 oraz 1.290 nad suportem. Tokarki posiadają przystawkę umożliwiającą szlifowanie czopów i frezowanie rowków wpustowych.

|

|  | Toczenie dużych detali na tokarkach karuzelowych o max średnicy stołu 850 lub 3200.

|

|  | Frezowanie detali na wiertarko - frezarkach o wymiarach stołu 1100x1400, 1250x1250 i max masie obrabianego detalu 4.000 kg.

|

|  | Frezowanie detali na wiertarko - frezarkach o wymiarach stołu 1400x1600 o max masie obrabianego detalu 10.000 kg.

|

|  | Wyoblanie elementów (leje wlotowe, tarcze nakrywające, dysze) oraz wykonywanie kołnierzy na rurach z jednoczesnym wykonywaniem w nich otworów w zakresie stali węglowych, stopowych oraz stopów aluminium na wyoblarce CNC FV 53 firmy NODI.

|

|  | Wywijania kołnierzy, wybijania otworów, wykonywania dosztywnień elementów rurowych. |

| | - Posiadane przez nas oprzyrządowanie pozwala na obróbkę rur o następujących średnicach wew. „D"

355; 400; 450; 500; 560; 630; 710; 800; 900;1000; 1120; 1250; 1600; 2000; 2500. |

| | - Zastosowanie jako mocowania ekspandera rozprężnego pozwala dodatkowo wykalibrować rurę, a wykonanie kołnierzy utrwala ten efekt.

Tolerancja długości rury i wysokości kołnierza gotowego detalu mieści się w zakresie ± 2mm. |

|  | Wyoblania rur, tarcz stożkowych oraz płaskich płyt.

|

| | - Średnice materiału wyjściowego dla rur są identyczne jak w pierwszym przypadku, natomiast dla elementów wykonywanych ze stożków i płyt płaskich zgodnie ze szkicami, lecz otwór nie może być mniejszy niż 800 mm dla elementów o kącie startowym 0°÷45°.

|

| | - Detale mogą być wyoblane w zakresie 0°÷180°.

|

| | - Ze względu na technologię wykonania konieczne jest zastosowanie wybiegu na końcu wyoblanej części o długości min 20mm.

|

![]()